KONTAKTDATEN //

Gemeinsam mehr erreichen!

Tobias Empl

Geschäftsführer

Tel.: +49 (0) 80 82 – 93 59 – 17

Andrea Empl

Personal und Marketing

Tel.: +49 (0) 80 82 – 93 59 – 21

Simone Empl

Einkauf und Verwaltung

Tel.: +49 (0) 80 82 – 93 59 – 19

Martin Empl

Seniorchef

Tel.: +49 (0) 80 82 – 93 59 – 12

Anna Empl

Seniorchefin

Tel.: +49 (0) 80 82 – 93 59 – 11

Farid Istetyeh

Projektleiter, QM-, Druckbehälter- und Dokumentationsbeauftragter

Tel.: +49 (0) 80 82 – 93 59 – 15

Anton Eichner

Projektleiter

Tel.: +49 (0) 80 82 – 93 59 – 224

Michael Hundmayer

Werkstattmeister

Tel.: +49 (0) 80 82 – 93 59 – 222

Johannes Kern

Werkstattmeister

Tel.: +49 (0) 80 82 – 93 59 – 234

Christian Neulinger

Elektrotechnik und Steuerung

Tel.: +49 (0) 80 82 – 93 59 – 14

Andrea Weber

Dokumentation und Compliance

Tel.: +49 (0) 80 82 – 93 59 – 236

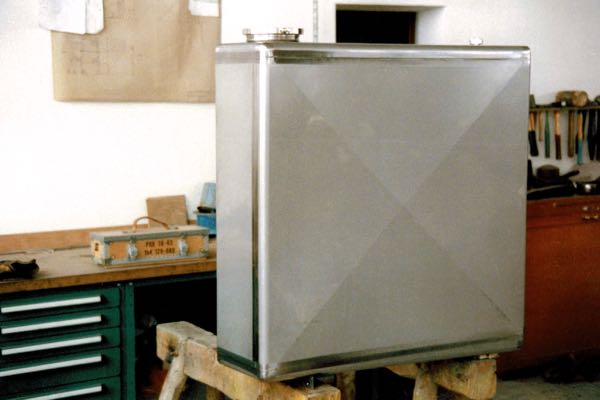

Vom Kupferschmied zum Behälter-und Apparatebauer

Der Kupferschmied ist einer der ältesten Handwerksberufe überhaupt. Kupfer war das erste Gebrauchsmetall der Menschen. Gefundenes, gediegenes Kupfer wurde wahrscheinlich schon in der jüngeren Steinzeit verarbeitet. Schon 3000 bis 1000 v.Chr. wurden Werkzeuge, Gebrauchsgegenstände, Waffen und Kunstobjekte daraus hergestellt. Kupfer mit Zinn legiert gab dann nach der Steinzeit einer Epoche der Menschheitsgeschichte ihren Namen: „Die Bronzezeit“. Die Blütezeit der Kupferschmiede war sicher der Zeitraum vom Mittelalter bis ins 20. Jahrhundert. Im Mittelalter versorgten Kupferschmiede ganz Europa mit Gegenständen aus Kupfer. Münzen, Näpfe, Geschirr, Tabletts, Kunst- und Ziergegenstände, Dächer, Leuchter, Sakralgegenstände, Braukessel, Destillationsgeräte, Schmuck und vieles mehr wurde in alter Tradition hergestellt. Dazu musste eine Vielzahl unterschiedlicher Arbeitstechniken beherrscht und eingesetzt werden. Heute gibt es die Berufsbezeichnung Kupferschmied offiziell nicht mehr.

Durch die Industrialisierung, die damit verbundene Veränderung der Märkte, die Verfügbarkeit neuer Werkstoffe sowie durch steigende Produktionskosten veränderte sich der Aufgabenbereich der Kupferschmiedebetriebe.

Kupferschmiede übernehmen nun immer mehr Arbeitsgebiete im Behälter-, Apparate- und Rohrleitungsbau. Brauereien, Destillationsanlagen, Dampfkessel, Färbeapparate, Koch- und Räucheranlagen aus verschiedenen Werkstoffen. All das wird von Kupferschmiedebetrieben geplant und hergestellt. Dazu kommt, dass Hersteller die Anlagen auch zunehmend montieren und in Betrieb nehmen müssen, einschließlich Reparaturen und Wartungen. Aufgrund all dieser Veränderungen, wurde 1998 beschlossen, die Berufsbezeichnung „Kupferschmied“ zu der heutigen Bezeichnung „Behälter- und Apparatebauer“ abzuändern. Das Spektrum der Betriebe, die heute im Behälter- und Apparatebau tätig sind, deckt eine große Vielfalt an Produkten und den dabei verarbeiteten Werkstoffen ab. Rohrleitungssysteme, Behälter, Apparate und Anlagen für die Chemie- und Pharmaindustrie, Lebensmittel- und Getränkeherstellung, beschreiben nur einen Teil der Aufgaben der Behälter- und Apparatebauer.